55.

创新项目:棒一高线油站监控画面集中控制

创新小组:郭金荣 杨洋栋

项目简介:轧线主PLC多,各个主PLC之间又相互独立,造成监控画面往往有好几个,使操作台人员监控起来十分不便,且监控电脑多,不易操作,难维护。针对这种情况,对PLC网络进行TCP/IP联网,将轧线监控画面与稀油站监控画面合并,一台电脑就可以同时监控轧线与稀油站,可以省去4台工控电脑。同时,稀油站的各个数据报警在轧线监控画面可以显示,与轧线监控画面共同显示过钢状态,提醒报警设备运行情况,方便监控,一定程度上增加了设备的稳定性。

56.

创新项目:高线气罐自动排水

创新小组:刘浩锋 高青海 郭金荣

项目简介:高线所用气体来自于空压站,在平时的生产中,气体中的水分较大,为了排水,高线在夹送辊及精轧机下安装了两个气罐,人工每天进行排水。但是由于人工排水受人为原因,排水次数较少,气罐中的水得不到及时排放,气体中的水分仍然很大,经常导致5#套、夹送辊气阀损坏,气阀不动作,轧线飞钢。为了解决这个问题,在气罐排水阀处安装电磁水阀,通过自动控制排水,每1小时排水2分钟,经近段时间观察,气罐中已无水,气阀的工作环境已经大大改观。增强了轧线的稳定性。气罐定时排水均可使用此方法,既节约了人力,又可以实现自动排水功能。

57.

创新项目:高线稀油站压力、温度报警系统

创新小组:付超 刘浩锋、高青海、杨洋栋

项目简介:高线预精轧、精轧稀油站作为锥箱辊箱润滑的必要设备,稀油站的压力及温度是保证润滑的前提。按照设备要求,压力达到0.3MPa或油温高于60度以下精轧机组必须停车,而停车则造成轧线飞钢。现按照“多报警,少停车”思路,轧机进口加装油压继电器及热电偶,将信号传至监控电脑,当预精轧、精轧稀油站压力低于0.4MPa或油温达到55度时报警,提前通知相关人员处理,避免了由于压力低或油温高导致的设备紧急停机而造成的中废误机。

58.

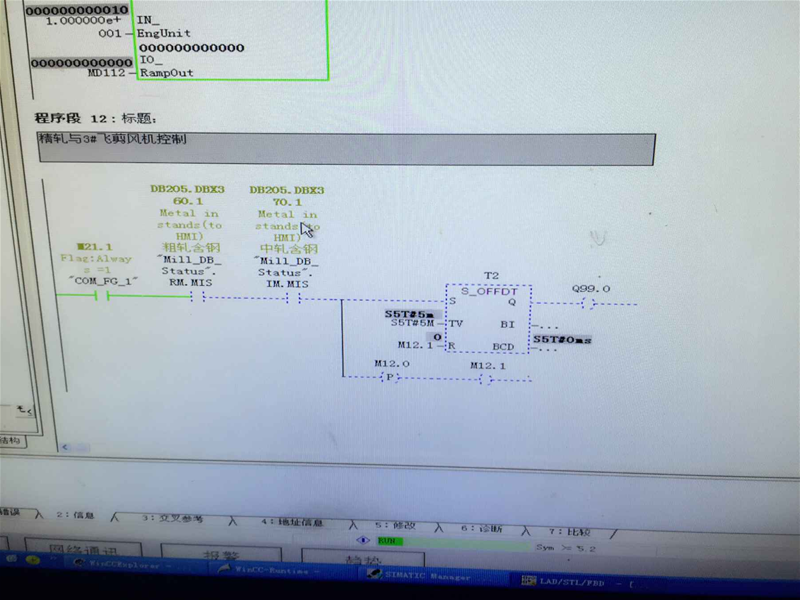

创新项目:高线散冷风机节能改造

创新小组:付超 刘浩锋、高青海、杨洋栋

项目简介:原高线散冷风机共有4台315KW变频电机,长期运行,电流550A,4台风机小时耗电1130度,由于变频器不能频繁启停,操作工根据现场不生产时由人工降频运行,由于人为原因,降频不能及时,导致电能浪费。解决方案:编制自动判断程序,当PLC系统判断吐丝机无钢延时3分钟后自动降频到20HZ,以实现降频节能的目的。当系统判断轧线有钢后自动恢复原设定转速以满足生产需要。年节能效益达26万元。

59.

创新项目:高线芯棒程序改进

创新小组:薛立宏 刘浩峰

项目简介:原高线芯棒比例阀控制模式为三级台阶式加减速给定控制方式。存在问题是芯棒动作过程晃动大,不稳定,定位精度不高,经常因定位中心偏离导致鼻锥倾倒,造成误机影响生产。每月因芯棒定位问题造成误机10小时以上。另外定位时间过长(全周期超过22秒),导致集卷质量不高,过钢节奏无法进一步加快.且芯棒运行过程中变速冲击大,对齿轮系统寿命造成了一定的影响。现将原来台阶式速度控制方式改造成平滑圆弧曲线无扰动给定方式。改造后芯棒运行平稳,全程动作柔和无扰动,定位精度大大提高,没有再出现鼻锥倾倒情况。极大地提升了高线过钢节奏,减少设备损坏。

60.

创新项目:棒二煤气报警器维修

创新小组:魏勇超 黄珅 祁伟

项目简介:棒二煤气报警器检查时发现,有两台煤气报警器损坏,经计控中心鉴定为电路板损坏,但是传感器完好。找两台报废煤气报警器,拆下完好电路板后进行更换,通电测试,煤气报警器恢复正常经校检合格。利用修旧利废方式解决了备件紧缺问题。

61.

创新项目:备投变频器

创新小组:蔡仁吉 雷鹏涛 刘浩峰 吉晓辉 郭金荣

项目简介:轧线辊道电机采用变频器控制,以高线精整区风冷辊道变频器(共有9台变频器)为例,变频器频繁报故障,无法复位,而且更换一个变频器加调试最少需要4个小时的时间,严重影响过钢节奏,耽误生产。现在通过分别增加备用变频器(闲置)的方法,提前将调试好的变频器处于停电状态,做好应急电缆,电缆足以延伸至每台电机,在线变频器出现故障时,只需投用备用变频器,更改一个DP地址参数,15分钟即可恢复生产。将会大大节约误机时间,提高作业率。

62.

创新项目:轧区液压站自动停止改造

创新小组:吉晓辉

项目简介:棒二轧区液压站原为远程画面启动、停止。因每次换辊结束,连续轧钢后,未能及时停止油站,导致油站连续运行,液压泵损坏频繁,电量浪费较大。现对轧区液压站远程控制程序进行修改,把粗、中、精轧的有钢信号点给找到,在液压站停止程序中加入粗、中、精轧的有钢信号常闭点,(注;粗、中、精轧必须满足都有过钢信号时,延时3分钟到)轧区液压站自动停止。既满足生产的需要,又节约了用电消耗,节约了成本,年可节约电费4.67万元。

63.

创新项目:轧钢厂长轴泵改造

创新小组:师峰 何宁 王振虎 颜继宗

项目简介:棒一浊环、控冷流量约为1300m3/h,需开启两台自吸泵才能满足生产,吨钢电耗约4-5度。高线正常生产时需2300-2600 m3/h需开启四台自吸泵才能满足生产,吨钢电耗约9-10度。查阅相关资料并与相关水泵生产厂家交流,长轴泵效率高且节电明显,适合在漩流井使用;申报KGL400-50J/5.6m长轴泵1台安装在旋流井,棒一开启一台长轴泵即可满足棒一正常生产;高线开启一台自吸泵一台长轴泵即可满足高线生产。改造后的水泵与变频系统配套使用,达到进一步节电的目的;棒一月产按10万吨计算,高线月产按7万吨计算;年可创效约360万元。

64.

创新项目:170方坯与150方坯快速切换

创新小组:韩建安 奚建军 徐耀辰

项目简介:2015年5月份轧钢厂棒材线全面开始更换170方坯,到2015年9月份因为市场原因追求钢后系统平衡,公司安排所有轧线全部采用150方坯,按照改造前需要将1#-6#的轧机以及进出口导卫全部更换,且轧制工艺、料型和速度需要重新调整,为了快速更换150方坯,制定新的工艺方案:只调整1#进口的间隙,保证1#、2#的料高不变,宽展重新测算,重新计算1#、2#的速度,3#轧机后的料型与速度基本与170方坯一致,即可快速的将170方坯更换为150方坯。此项目实施后,节省了150方坯的专用备件,按照此种办法可以降低备件采购费用16.45万元; 此方案试验成功开发,目前案已经在棒一、棒二、棒三车间推广使用。

65.

创新项目:废钢后终止程序

创新小组:王向斌 薛立宏 赵建宏 党颖

项目简介:轧线在正常生产过程中由于意外或者突发事故,造成轧线废钢,废钢后,操作工不能精准的判断1架轧机的停机时间,导致生产中经常发生连续中废2支钢的情况。为了解决此问题,编制一套废钢自动停机程序,充分利用自动检测系统,当连轧线出现废钢后,在下一支钢咬入前的0.2秒,自动系统会自动做出判断,同时给1号轧机发出停机信号,这样就能有效阻止新的废钢产生,又不会因提前停机引起设备事故,有效的减少中废,减少了废钢事故处理时间,提高作业率。按照棒二6月份中废80支, 其中连续废钢二支的有12支,占废钢总量的15%,按照月平均减少废钢量6支计算,年减少72支废钢,按照废钢和钢材差价1000元,降低中废年可以降低成本19.4万元。

66.

创新项目:高线过钢间隙控制

创新小组:薛立宏 刘浩峰 党颖

项目简介:高线生产时一直以来采用操作工进行手动送钢,手动操作无法精准到秒,通过给1#轧机增加一个智能控制模块,使1#轧机通过速度来精确控制前后两只钢的间距,采取这种控制方法,操作工只需连续无间隙送钢,由轧机自动调整轧制间隙。这样轧制间隙从原来的6-8秒,缩短到现在的1.5-2秒之间,每两支钢之间的轧制间隙节省了5秒,以规格25为例,小时过钢量提高了 15%,月产量提高1.5万吨,降低吨钢成本7.5元,月可降低成本75万元。

67.

创新项目:∮28规格平剪改造

创新小组:韩建安 樊建峰 师友荣 党颖

项目简介:棒一车间在生产∮28规格,为保证剪切断面平整,一直采用异型剪进行剪切,但是由于异型剪槽口较深,在生产过程中需要人工将每支钢拨入槽孔中,因此每当到剪切的时候生产节凑明显就慢下来,平均日产量为2380吨,将废旧的平剪刃,自行设计操孔,自行加工成带操孔的剪刃使用。此项改造后∮28规格日产量到600吨,按照产量增加,其它成本不变的情况计算:固定资产折旧费和人员工资两项吨钢降低成本9元左右,按照∮28规格年产量30万吨计算年可以降低成本270万元。

68.

创新项目:冷床挑尾改造

创新小组:蔡仁吉 蔡国庆 田阳 韩建安 薛敏贤

项目简介:过钢期间,挑尾程序自动工作,为保证产品外观质量,程序设定钢尾伸出20cm,但在实际生产中,我们发现,绝大部分钢尾在产生飞剪剪切时大头大尾,只需要切去2cm,没有必要切20cm。在红样工操作区域安装一个投入、切除转换开关,在钢材尾部合格时通过转换开关切除挑尾,尾部不合格时通过转换开关投入挑尾,操作简单明,彻底解决了钢材大尾的现象,提升钢材的外观质量,提升了“禹龙”品牌的形象。以月产8万吨,4万支,25规格计算,年产生效益9.24万元。

69.

创新项目:活套调节量的变化率在负差控制中应用

创新小组:蔡仁吉 韩建安 张立 薛亚峰 李胜利

项目简介:在轧钢过程中,通过对活套调节量变化率的观察发现,相邻两只钢的活套调节量在稳态下的变化率几乎为零,相邻两只钢的活套调节量的变化率就是负差的变化量, 在轧线PLC中进行程序编写,对活套调节量进行积分运算,改程序投入使用的时间为2014年7月份,上半年Φ25规格的平均负差为-2.97,投入使用后下半年该规格的平均负差是-2.98,2015年一季度结束时该规格的平均负差是-3.17。按照同期对比-3的负差,提升了0.17%,一季度共多产出钢材262.25吨,按照每吨2000元计算,年产生效益52.45万元。解决了负差控制过程中的难题,对负差控制具有良好的指导意义,提高了负差控制的稳定率。

()

|

陕公网安备 61058102000140号